CUK 51: Primavera. Montes del Palancia

Una explotación avícola a la última en tecnología y bioseguridad

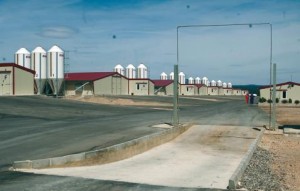

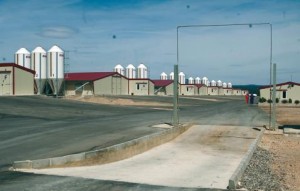

Ubicada en Puebla de Valverde (Teruel), a mil metros del nivel del mar, se encuentra la granja Montes del Palancia, una de las explotaciones avícolas más grandes de España, con 17 naves divididas en tres núcleos y una capacidad de 550.000 pollos. Además, está equipada con los últimos avances tecnológicos y medidas de bioseguridad para conseguir una crianza idónea de cada camada.

David Marchal

Una explotación avícola a la última en tecnología y bioseguridad

Ubicada en Puebla de Valverde (Teruel), a mil metros del nivel del mar, se encuentra la granja Montes del Palancia, una de las explotaciones avícolas más grandes de España, con 17 naves divididas en tres núcleos y una capacidad de 550.000 pollos. Además, está equipada con los últimos avances tecnológicos y medidas de bioseguridad para conseguir una crianza idónea de cada camada.

David Marchal

Más de veinte años lleva Teodoro Collado, gerente de la empresa Montes del Palancia, en el sector de las granjas avícolas colaborando con Grupo SADA. Por aquel entonces puso en marcha una nave en Jérica (Castellón) para dar servicio a esta integradora, a la que siguieron con el paso de los años seis más. “El negocio que fuimos generando lo hemos sabido reinvertir en el propio negocio”, confirma Collado. Gracias a esta estrategia, hace unos cinco años decidió impulsar un nuevo proyecto que aglutinara en una misma finca 17 naves, distribuidas en tres núcleos. Para ello eligió una ubicación idónea para la cría de pollos. “Escogimos un terreno en el término municipal de Puebla de Valverde, porque no tenía ningún tipo de carga ganadera alrededor. Además, está situado en una loma, muy bien ventilado y con un clima seco que beneficia mucho al pollo”, explica el gerente de la empresa. Una vez escogida la localización, presentó el proyecto al INAGA (Instituto Aragonés de Gestión Ambiental), quien se lo autorizó para su realización en un plazo máximo de tres años. De esta forma, comenzaron con la construcción del primer núcleo compuesto por tres naves hace dos años; el año pasado finalizaron el segundo, con siete naves; y finalmente, hace varias semanas pudieron abrir el tercero, que se compone de cinco naves más. “Acabamos de finalizar ahora el proyecto tal y como fue concebido en sus inicios. De esta forma, cumplimos nuestras expectativas con una capacidad de unos 550.000 pollos, cerca de 33.000 por nave, lo que equivale a 3,5 millones de aves al año”, afirma.

Modernas instalaciones

Desde la propia concepción del proyecto, en el ánimo de Teodoro Collado siempre estuvo presente el contar con unas instalaciones tecnológicamente muy avanzadas. Para ello confiaron en la experiencia de la empresa Exafan, que ha sido quien ha construido todas las naves con los últimos adelantos del sector. En primer lugar, todas las naves disponen de ventiladores con extractores de cono de bajo consumo, lo que supone un importante ahorro energético. En palabras de Collado, “esto permite conseguir el mismo rendimiento eléctrico con un 15% menos de consumo”. Asimismo, se han instalado también intercambiadores de calor con los que se obtiene un ahorro energético de un 40% de gas y permiten ventilar sin desperdiciar calor. “Es to es posible porque el aire que se saca caliente de dentro de la nave calienta unas placas; mientras que el aire puro entra por otras placas paralelas que se calientan con el calor que desprende el aire caliente de dentro. Así se renueva el aire sin perder calor”, explica Vicente Talla, director de la División de Valencia de Sada Producción Ganaderas. Por otro lado, las cinco naves que componen el último núcleo han sido dotadas con un sistema de poliuretano proyectado, lo que aumenta el aislante del techo a ocho centímetros para conseguir igualmente un importante ahorro energético.

Cada nave, además, dispone de sondas de CO2, básculas automáticas para pesar a los pollos y cámaras de vigilancia de las instalaciones, una por nave, a cuyas imágenes se puede acceder a través de Internet desde cualquier ordenador, tableta o móvil.

En el complejo se sitúa también una planta potabilizadora de agua que da servicio a los tres núcleos con una capacidad de un millón y medio de litros, y que se potabiliza con los mismos criterios que los que se utilizan para el consumo humano. Aparte, con agua sin clorar se alimenta la refrigeración de las granjas y se riegan las 30 hectáreas de carrascas truferas que se han plantado entre los 400 metros de separación que hay entre cada núcleo. En resumen, como indica Collado, “disponemos de lo último en tecnología para granjas avícolas”, asegura.

Medidas de BIOSEGURIDAD

A todas estas ventajas se une también el escrupuloso mantenimiento de las medidas de bioseguridad necesarias para evitar contaminaciones de cualquier tipo. En primer lugar, según describe Nacho Guardiola, responsable de la explotación, “la finca dispone de dos entradas, una limpia y la otra sucia, de tal forma que quien llega entra por la primera y sale por la segunda”. Incluso, la retirada de aves muertas se realiza únicamente por la zona sucia. Este mismo procedimiento también se repite para la entrada a cualquiera de los tres núcleos. “Contamos con una zona sucia por donde entra todo el personal, incluido el equipo técnico. A continuación, se deben duchar y ponerse su ropa y calzado de trabajo, identificada por colores según el núcleo en el que se encuentren”, añade el responsable de la explotación. Aparte, continúa, “en cada nave hay botas específicas para cada granjero, que se han de poner y quitar cuando tienen que entrar y salir de ellas”.

Por otro lado, lo normal es que el granjero de cada núcleo sea la misma persona. Ahora bien, si por cualquier circunstancia no fuera así, hay unos vestuarios con ropa y calzado adecuados. “Incluso, el equipo de carga que se lleva los pollos una vez finalizado el periodo de engorde tiene su propia ropa de trabajo que se ha de poner cuando vienen”, aclara Guardiola. Además, en ningún momento se puede entrar con un vehículo en los núcleos, pues la única entrada es a pie por los vestuarios. “Aquí solo entra la cuba de pienso y el camión que viene a recoger los pollos. Y aun así deben pasar por un arco de desinfección”, confirma Collado. Es más, las bajas diarias de aves se recogen en cada nave con una máquina que se encuentra dentro de cada uno de los núcleos y que, en ningún caso, sale fuera. "Deja el contenedor en el camino y es ahí donde otra máquina, que no entra en el núcleo, se lleva la carga y la transporta a un kilómetro de la finca, lugar donde el INAGA lo recoge.

A pesar de todas estas medidas, tanto los servicios veterinarios oficiales como los de Grupo SADA periódicamente realizan controles para confirmar que no existe ningún tipo de contaminación en la camada.

Funcionamiento

Estas tecnologías y medidas de bioseguridad hacen que los pollos disfruten de todo el bienestar posible desde el momento mismo en el que llegan a la explotación avícola. “A la granja vienen los pollitos directos de la incubadora con seis o siete horas de vida”, puntualiza Talla. Pero esa distribución no se hace de cualquier forma. “Desde la incubadora se asignan los pollitos que van a cada nave, de forma que en cualquier momento se puede saber el lote de origen de los pollitos alojados en cada una de ellas”, añade el directivo de Grupo SADA. A continuación, prosigue, “el técnico y la veterinaria son los que se encargan de informar a la empresa del estado de la manada y realizan la labor de coordinación de la salida de los animales al matadero, previa autorización por parte de la veterinaria”.

Cuando las aves llegan a la explotación avícola se distribuyen por naves y se separan por sexo con una valla. “Luego nuestro trabajo consiste en que a los pollos no les falte de nada para que puedan crecer sin problemas y que todas las condiciones para ello estén controladas. El animal es el que se encarga de hacer el resto”, añade Guardiola.

De esta forma, a los 33 días ya están preparadas las hembras para que sean retiradas. Aproximadamente se llevan el 70% de todas las que hay, con un peso que ronda el 1,8 Kg; mientras que el resto se mantiene hasta los 45 días para coger más volumen y superar los 3 Kg., momento en el que se las llevan junto con todos los machos.

“En total, en unos diez días se marcha la camada entera y la granja se queda vacía por completo. A partir de entonces comienza el proceso de limpieza y desinfección de todas las naves”, añade Collado. En primer lugar, dos gestores autorizados de gallinaza recogen en unas pocas horas todos los excrementos y estiércoles de las aves, y después entra en funcionamiento una máquina lavadora-fregadora. “Primero se lavan con jabón los techos y las paredes y después se aspira el agua de la limpieza". A continuación, se repite el proceso en los suelos. “Esto se produce en cada nave y, a una media de dos por día, en aproximadamente una semana o diez días ya estamos en condiciones de recibir una nueva camada”, explica Collado.

Comunicación y coordinación

El éxito del buen funcionamiento de la explotación avícola reside en la comunicación y la coordinación de todos los agentes implicados, tanto el gerente de la empresa y el responsable de la explotación, como los granjeros y el equipo técnico de Grupo SADA. “Entre todos reunimos los conocimientos y experiencia que hay que tener para que esto pueda funcionar satisfactoriamente. Y si en cualquier momento hubiera algún problema, enseguida se presenta en la explotación alguien del equipo técnico de Grupo SADA para solucionarlo”.

Sin duda, Montes del Palancia es un buen ejemplo de una avanzada e innovadora explotación avícola que cumple con todas las medidas de bioseguridad que marca la ley, incorpora los últimos avances tecnológicos del mercado, y cuenta con un personal de gran profesionalidad y experiencia en su trabajo.

Una explotación avícola a la última en tecnología y bioseguridad

Ubicada en Puebla de Valverde (Teruel), a mil metros del nivel del mar, se encuentra la granja Montes del Palancia, una de las explotaciones avícolas más grandes de España, con 17 naves divididas en tres núcleos y una capacidad de 550.000 pollos. Además, está equipada con los últimos avances tecnológicos y medidas de bioseguridad para conseguir una crianza idónea de cada camada.

David Marchal

Una explotación avícola a la última en tecnología y bioseguridad

Ubicada en Puebla de Valverde (Teruel), a mil metros del nivel del mar, se encuentra la granja Montes del Palancia, una de las explotaciones avícolas más grandes de España, con 17 naves divididas en tres núcleos y una capacidad de 550.000 pollos. Además, está equipada con los últimos avances tecnológicos y medidas de bioseguridad para conseguir una crianza idónea de cada camada.

David Marchal

Más de veinte años lleva Teodoro Collado, gerente de la empresa Montes del Palancia, en el sector de las granjas avícolas colaborando con Grupo SADA. Por aquel entonces puso en marcha una nave en Jérica (Castellón) para dar servicio a esta integradora, a la que siguieron con el paso de los años seis más. “El negocio que fuimos generando lo hemos sabido reinvertir en el propio negocio”, confirma Collado. Gracias a esta estrategia, hace unos cinco años decidió impulsar un nuevo proyecto que aglutinara en una misma finca 17 naves, distribuidas en tres núcleos. Para ello eligió una ubicación idónea para la cría de pollos. “Escogimos un terreno en el término municipal de Puebla de Valverde, porque no tenía ningún tipo de carga ganadera alrededor. Además, está situado en una loma, muy bien ventilado y con un clima seco que beneficia mucho al pollo”, explica el gerente de la empresa. Una vez escogida la localización, presentó el proyecto al INAGA (Instituto Aragonés de Gestión Ambiental), quien se lo autorizó para su realización en un plazo máximo de tres años. De esta forma, comenzaron con la construcción del primer núcleo compuesto por tres naves hace dos años; el año pasado finalizaron el segundo, con siete naves; y finalmente, hace varias semanas pudieron abrir el tercero, que se compone de cinco naves más. “Acabamos de finalizar ahora el proyecto tal y como fue concebido en sus inicios. De esta forma, cumplimos nuestras expectativas con una capacidad de unos 550.000 pollos, cerca de 33.000 por nave, lo que equivale a 3,5 millones de aves al año”, afirma.

Modernas instalaciones

Más de veinte años lleva Teodoro Collado, gerente de la empresa Montes del Palancia, en el sector de las granjas avícolas colaborando con Grupo SADA. Por aquel entonces puso en marcha una nave en Jérica (Castellón) para dar servicio a esta integradora, a la que siguieron con el paso de los años seis más. “El negocio que fuimos generando lo hemos sabido reinvertir en el propio negocio”, confirma Collado. Gracias a esta estrategia, hace unos cinco años decidió impulsar un nuevo proyecto que aglutinara en una misma finca 17 naves, distribuidas en tres núcleos. Para ello eligió una ubicación idónea para la cría de pollos. “Escogimos un terreno en el término municipal de Puebla de Valverde, porque no tenía ningún tipo de carga ganadera alrededor. Además, está situado en una loma, muy bien ventilado y con un clima seco que beneficia mucho al pollo”, explica el gerente de la empresa. Una vez escogida la localización, presentó el proyecto al INAGA (Instituto Aragonés de Gestión Ambiental), quien se lo autorizó para su realización en un plazo máximo de tres años. De esta forma, comenzaron con la construcción del primer núcleo compuesto por tres naves hace dos años; el año pasado finalizaron el segundo, con siete naves; y finalmente, hace varias semanas pudieron abrir el tercero, que se compone de cinco naves más. “Acabamos de finalizar ahora el proyecto tal y como fue concebido en sus inicios. De esta forma, cumplimos nuestras expectativas con una capacidad de unos 550.000 pollos, cerca de 33.000 por nave, lo que equivale a 3,5 millones de aves al año”, afirma.

Modernas instalaciones

Desde la propia concepción del proyecto, en el ánimo de Teodoro Collado siempre estuvo presente el contar con unas instalaciones tecnológicamente muy avanzadas. Para ello confiaron en la experiencia de la empresa Exafan, que ha sido quien ha construido todas las naves con los últimos adelantos del sector. En primer lugar, todas las naves disponen de ventiladores con extractores de cono de bajo consumo, lo que supone un importante ahorro energético. En palabras de Collado, “esto permite conseguir el mismo rendimiento eléctrico con un 15% menos de consumo”. Asimismo, se han instalado también intercambiadores de calor con los que se obtiene un ahorro energético de un 40% de gas y permiten ventilar sin desperdiciar calor. “Es to es posible porque el aire que se saca caliente de dentro de la nave calienta unas placas; mientras que el aire puro entra por otras placas paralelas que se calientan con el calor que desprende el aire caliente de dentro. Así se renueva el aire sin perder calor”, explica Vicente Talla, director de la División de Valencia de Sada Producción Ganaderas. Por otro lado, las cinco naves que componen el último núcleo han sido dotadas con un sistema de poliuretano proyectado, lo que aumenta el aislante del techo a ocho centímetros para conseguir igualmente un importante ahorro energético.

Cada nave, además, dispone de sondas de CO2, básculas automáticas para pesar a los pollos y cámaras de vigilancia de las instalaciones, una por nave, a cuyas imágenes se puede acceder a través de Internet desde cualquier ordenador, tableta o móvil.

En el complejo se sitúa también una planta potabilizadora de agua que da servicio a los tres núcleos con una capacidad de un millón y medio de litros, y que se potabiliza con los mismos criterios que los que se utilizan para el consumo humano. Aparte, con agua sin clorar se alimenta la refrigeración de las granjas y se riegan las 30 hectáreas de carrascas truferas que se han plantado entre los 400 metros de separación que hay entre cada núcleo. En resumen, como indica Collado, “disponemos de lo último en tecnología para granjas avícolas”, asegura.

Medidas de BIOSEGURIDAD

Desde la propia concepción del proyecto, en el ánimo de Teodoro Collado siempre estuvo presente el contar con unas instalaciones tecnológicamente muy avanzadas. Para ello confiaron en la experiencia de la empresa Exafan, que ha sido quien ha construido todas las naves con los últimos adelantos del sector. En primer lugar, todas las naves disponen de ventiladores con extractores de cono de bajo consumo, lo que supone un importante ahorro energético. En palabras de Collado, “esto permite conseguir el mismo rendimiento eléctrico con un 15% menos de consumo”. Asimismo, se han instalado también intercambiadores de calor con los que se obtiene un ahorro energético de un 40% de gas y permiten ventilar sin desperdiciar calor. “Es to es posible porque el aire que se saca caliente de dentro de la nave calienta unas placas; mientras que el aire puro entra por otras placas paralelas que se calientan con el calor que desprende el aire caliente de dentro. Así se renueva el aire sin perder calor”, explica Vicente Talla, director de la División de Valencia de Sada Producción Ganaderas. Por otro lado, las cinco naves que componen el último núcleo han sido dotadas con un sistema de poliuretano proyectado, lo que aumenta el aislante del techo a ocho centímetros para conseguir igualmente un importante ahorro energético.

Cada nave, además, dispone de sondas de CO2, básculas automáticas para pesar a los pollos y cámaras de vigilancia de las instalaciones, una por nave, a cuyas imágenes se puede acceder a través de Internet desde cualquier ordenador, tableta o móvil.

En el complejo se sitúa también una planta potabilizadora de agua que da servicio a los tres núcleos con una capacidad de un millón y medio de litros, y que se potabiliza con los mismos criterios que los que se utilizan para el consumo humano. Aparte, con agua sin clorar se alimenta la refrigeración de las granjas y se riegan las 30 hectáreas de carrascas truferas que se han plantado entre los 400 metros de separación que hay entre cada núcleo. En resumen, como indica Collado, “disponemos de lo último en tecnología para granjas avícolas”, asegura.

Medidas de BIOSEGURIDAD

A todas estas ventajas se une también el escrupuloso mantenimiento de las medidas de bioseguridad necesarias para evitar contaminaciones de cualquier tipo. En primer lugar, según describe Nacho Guardiola, responsable de la explotación, “la finca dispone de dos entradas, una limpia y la otra sucia, de tal forma que quien llega entra por la primera y sale por la segunda”. Incluso, la retirada de aves muertas se realiza únicamente por la zona sucia. Este mismo procedimiento también se repite para la entrada a cualquiera de los tres núcleos. “Contamos con una zona sucia por donde entra todo el personal, incluido el equipo técnico. A continuación, se deben duchar y ponerse su ropa y calzado de trabajo, identificada por colores según el núcleo en el que se encuentren”, añade el responsable de la explotación. Aparte, continúa, “en cada nave hay botas específicas para cada granjero, que se han de poner y quitar cuando tienen que entrar y salir de ellas”.

Por otro lado, lo normal es que el granjero de cada núcleo sea la misma persona. Ahora bien, si por cualquier circunstancia no fuera así, hay unos vestuarios con ropa y calzado adecuados. “Incluso, el equipo de carga que se lleva los pollos una vez finalizado el periodo de engorde tiene su propia ropa de trabajo que se ha de poner cuando vienen”, aclara Guardiola. Además, en ningún momento se puede entrar con un vehículo en los núcleos, pues la única entrada es a pie por los vestuarios. “Aquí solo entra la cuba de pienso y el camión que viene a recoger los pollos. Y aun así deben pasar por un arco de desinfección”, confirma Collado. Es más, las bajas diarias de aves se recogen en cada nave con una máquina que se encuentra dentro de cada uno de los núcleos y que, en ningún caso, sale fuera. "Deja el contenedor en el camino y es ahí donde otra máquina, que no entra en el núcleo, se lleva la carga y la transporta a un kilómetro de la finca, lugar donde el INAGA lo recoge.

A pesar de todas estas medidas, tanto los servicios veterinarios oficiales como los de Grupo SADA periódicamente realizan controles para confirmar que no existe ningún tipo de contaminación en la camada.

Funcionamiento

A todas estas ventajas se une también el escrupuloso mantenimiento de las medidas de bioseguridad necesarias para evitar contaminaciones de cualquier tipo. En primer lugar, según describe Nacho Guardiola, responsable de la explotación, “la finca dispone de dos entradas, una limpia y la otra sucia, de tal forma que quien llega entra por la primera y sale por la segunda”. Incluso, la retirada de aves muertas se realiza únicamente por la zona sucia. Este mismo procedimiento también se repite para la entrada a cualquiera de los tres núcleos. “Contamos con una zona sucia por donde entra todo el personal, incluido el equipo técnico. A continuación, se deben duchar y ponerse su ropa y calzado de trabajo, identificada por colores según el núcleo en el que se encuentren”, añade el responsable de la explotación. Aparte, continúa, “en cada nave hay botas específicas para cada granjero, que se han de poner y quitar cuando tienen que entrar y salir de ellas”.

Por otro lado, lo normal es que el granjero de cada núcleo sea la misma persona. Ahora bien, si por cualquier circunstancia no fuera así, hay unos vestuarios con ropa y calzado adecuados. “Incluso, el equipo de carga que se lleva los pollos una vez finalizado el periodo de engorde tiene su propia ropa de trabajo que se ha de poner cuando vienen”, aclara Guardiola. Además, en ningún momento se puede entrar con un vehículo en los núcleos, pues la única entrada es a pie por los vestuarios. “Aquí solo entra la cuba de pienso y el camión que viene a recoger los pollos. Y aun así deben pasar por un arco de desinfección”, confirma Collado. Es más, las bajas diarias de aves se recogen en cada nave con una máquina que se encuentra dentro de cada uno de los núcleos y que, en ningún caso, sale fuera. "Deja el contenedor en el camino y es ahí donde otra máquina, que no entra en el núcleo, se lleva la carga y la transporta a un kilómetro de la finca, lugar donde el INAGA lo recoge.

A pesar de todas estas medidas, tanto los servicios veterinarios oficiales como los de Grupo SADA periódicamente realizan controles para confirmar que no existe ningún tipo de contaminación en la camada.

Funcionamiento

Estas tecnologías y medidas de bioseguridad hacen que los pollos disfruten de todo el bienestar posible desde el momento mismo en el que llegan a la explotación avícola. “A la granja vienen los pollitos directos de la incubadora con seis o siete horas de vida”, puntualiza Talla. Pero esa distribución no se hace de cualquier forma. “Desde la incubadora se asignan los pollitos que van a cada nave, de forma que en cualquier momento se puede saber el lote de origen de los pollitos alojados en cada una de ellas”, añade el directivo de Grupo SADA. A continuación, prosigue, “el técnico y la veterinaria son los que se encargan de informar a la empresa del estado de la manada y realizan la labor de coordinación de la salida de los animales al matadero, previa autorización por parte de la veterinaria”.

Cuando las aves llegan a la explotación avícola se distribuyen por naves y se separan por sexo con una valla. “Luego nuestro trabajo consiste en que a los pollos no les falte de nada para que puedan crecer sin problemas y que todas las condiciones para ello estén controladas. El animal es el que se encarga de hacer el resto”, añade Guardiola.

De esta forma, a los 33 días ya están preparadas las hembras para que sean retiradas. Aproximadamente se llevan el 70% de todas las que hay, con un peso que ronda el 1,8 Kg; mientras que el resto se mantiene hasta los 45 días para coger más volumen y superar los 3 Kg., momento en el que se las llevan junto con todos los machos.

“En total, en unos diez días se marcha la camada entera y la granja se queda vacía por completo. A partir de entonces comienza el proceso de limpieza y desinfección de todas las naves”, añade Collado. En primer lugar, dos gestores autorizados de gallinaza recogen en unas pocas horas todos los excrementos y estiércoles de las aves, y después entra en funcionamiento una máquina lavadora-fregadora. “Primero se lavan con jabón los techos y las paredes y después se aspira el agua de la limpieza". A continuación, se repite el proceso en los suelos. “Esto se produce en cada nave y, a una media de dos por día, en aproximadamente una semana o diez días ya estamos en condiciones de recibir una nueva camada”, explica Collado.

Comunicación y coordinación

Estas tecnologías y medidas de bioseguridad hacen que los pollos disfruten de todo el bienestar posible desde el momento mismo en el que llegan a la explotación avícola. “A la granja vienen los pollitos directos de la incubadora con seis o siete horas de vida”, puntualiza Talla. Pero esa distribución no se hace de cualquier forma. “Desde la incubadora se asignan los pollitos que van a cada nave, de forma que en cualquier momento se puede saber el lote de origen de los pollitos alojados en cada una de ellas”, añade el directivo de Grupo SADA. A continuación, prosigue, “el técnico y la veterinaria son los que se encargan de informar a la empresa del estado de la manada y realizan la labor de coordinación de la salida de los animales al matadero, previa autorización por parte de la veterinaria”.

Cuando las aves llegan a la explotación avícola se distribuyen por naves y se separan por sexo con una valla. “Luego nuestro trabajo consiste en que a los pollos no les falte de nada para que puedan crecer sin problemas y que todas las condiciones para ello estén controladas. El animal es el que se encarga de hacer el resto”, añade Guardiola.

De esta forma, a los 33 días ya están preparadas las hembras para que sean retiradas. Aproximadamente se llevan el 70% de todas las que hay, con un peso que ronda el 1,8 Kg; mientras que el resto se mantiene hasta los 45 días para coger más volumen y superar los 3 Kg., momento en el que se las llevan junto con todos los machos.

“En total, en unos diez días se marcha la camada entera y la granja se queda vacía por completo. A partir de entonces comienza el proceso de limpieza y desinfección de todas las naves”, añade Collado. En primer lugar, dos gestores autorizados de gallinaza recogen en unas pocas horas todos los excrementos y estiércoles de las aves, y después entra en funcionamiento una máquina lavadora-fregadora. “Primero se lavan con jabón los techos y las paredes y después se aspira el agua de la limpieza". A continuación, se repite el proceso en los suelos. “Esto se produce en cada nave y, a una media de dos por día, en aproximadamente una semana o diez días ya estamos en condiciones de recibir una nueva camada”, explica Collado.

Comunicación y coordinación

El éxito del buen funcionamiento de la explotación avícola reside en la comunicación y la coordinación de todos los agentes implicados, tanto el gerente de la empresa y el responsable de la explotación, como los granjeros y el equipo técnico de Grupo SADA. “Entre todos reunimos los conocimientos y experiencia que hay que tener para que esto pueda funcionar satisfactoriamente. Y si en cualquier momento hubiera algún problema, enseguida se presenta en la explotación alguien del equipo técnico de Grupo SADA para solucionarlo”.

Sin duda, Montes del Palancia es un buen ejemplo de una avanzada e innovadora explotación avícola que cumple con todas las medidas de bioseguridad que marca la ley, incorpora los últimos avances tecnológicos del mercado, y cuenta con un personal de gran profesionalidad y experiencia en su trabajo.

El éxito del buen funcionamiento de la explotación avícola reside en la comunicación y la coordinación de todos los agentes implicados, tanto el gerente de la empresa y el responsable de la explotación, como los granjeros y el equipo técnico de Grupo SADA. “Entre todos reunimos los conocimientos y experiencia que hay que tener para que esto pueda funcionar satisfactoriamente. Y si en cualquier momento hubiera algún problema, enseguida se presenta en la explotación alguien del equipo técnico de Grupo SADA para solucionarlo”.

Sin duda, Montes del Palancia es un buen ejemplo de una avanzada e innovadora explotación avícola que cumple con todas las medidas de bioseguridad que marca la ley, incorpora los últimos avances tecnológicos del mercado, y cuenta con un personal de gran profesionalidad y experiencia en su trabajo.